La historia de la silla Eames Shell de plástico comienza más de una década antes del debut del diseño de Charles y Ray para Herman Miller en 1950, lo que hoy es un diseño icónico. Comprender esta década de evolución no solo ayuda a explicar la frase frecuentemente citada de Charles: "Los detalles no son detalles. Forman parte del diseño", sino que dice mucho sobre la responsabilidad que Herman Miller, la familia y Eames Office asumieron ante el pedido de Charles y Ray, de mantenerse fieles al impulso inagotable de los diseñadores por mejorar y refinar sus diseños.

Los Eames eran notoriamente agnósticos en cuanto al material, y las semillas de la carcasa de plástico de la silla Shell que hoy conocemos y amamos se plantaron verdaderamente a finales de la década de los treinta, cuando Charles y Eero Saarinen comenzaron a explorar la sillería de madera laminada en formas curvas en la Academia de Arte de Cranbrook, donde Charles se desempeñó como jefe del departamento de diseño. Eliel, padre de Saarinen, era el jefe de Cranbrook y Eero era socio menor en la oficina de arquitectura de su padre. Es probable que Eames y Eero hayan sido influenciados por el trabajo del arquitecto finlandés Alvar Aalto, quien habría dado clases en Cranbrook a principios de la década de los treinta y era muy conocido por sus muebles de madera laminada curvada. El primer intento de Eames y Saarinen de dar forma a la madera laminada se produjo en un concepto de silla para el diseño de Eliel para Kleinhans Music Hall en Buffalo, Nueva York, en 1939. Si bien esa silla presentaba curvas en dos dimensiones, su próximo diseño, una obra para el concurso "Diseño orgánico" del Museo de Arte Moderno en 1940 presentaba curvas tridimensionales. Gracias a esta obra ganaron el primer premio, pero solo se produjo en cantidades muy limitadas y ni siquiera se aproximaron a la calidad deseada. Por esa época, Charles conoció a Ray Kaiser, una alumna de Cranbrook y se casó con ella. Se mudaron a Venice, California y abrieron la oficina que lleva su nombre. Eero abandonó el proyecto, pero Charles y Ray estaban decididos a descubrir un proceso completamente nuevo para moldear la madera laminada en curvas compuestas.

Charles y Ray siguieron experimentando con su nueva técnica para moldear la madera contrachapada, y sus esfuerzos rindieron camillas, férulas livianas y apilables para las piernas (1942), y un asiento de planeador (1943) para la Armada de EE. UU. Cuando finalizó la guerra, volvieron a trabajar en el concepto de una silla de producción masiva. A pesar de sus esfuerzos, no podían producir una forma de madera laminada moldeada de una sola pieza, pero en su lugar, lograron una alternativa convincente: una silla compuesta de paneles laminados moldeados por separado para el respaldo y el asiento, que se convertiría en la Silla Eames de madera laminada moldeada (1946) que se sigue fabricando hoy en día y que, posteriormente, fue designada "Mejor diseño del siglo" por la revista Time. Dos años más tarde, produjeron una silla de una pieza tipo carcasa hecha de metal estampado para la "Competencia Internacional de Diseño de Muebles de Bajo Costo" convocada por el Museo de Arte Moderno. Obtuvo el segundo puesto de la competencia, pero el prototipo recubierto en neopreno resultaba muy costoso, de manera que Charles y Ray comenzaron a buscar nuevos materiales como el plástico reforzado con fibra de vidrio, un material que podría moldearse a formas orgánicas y fabricarse a bajo costo, pero que nunca antes se había implementado en un producto de consumo.

Fue esta reedición de la silla, lanzada en 1950, la que se convirtió en la primera silla plástica producida en masa, pero no fue el final de la evolución de este diseño. Con el paso de los años, las opciones de color, altura, amortiguadores, las variaciones de la base y de tapicería se redoblaron, y la silla no solo se convirtió en una silla fácil de fabricar sino también en una silla altamente personalizable. Los procesos de fabricación también han sido supervisados y modificados bien de cerca y, a finales de la década de los ochenta, casi una década después del fallecimiento de Charles en 1978, Ray y Herman Miller cuestionaron el impacto medioambientales de la producción en fibra de vidrio. A principios de la década de los noventa, Herman Miller dejó de fabricarlas. Luego de explorar soluciones más sustentables, en 2001 la empresa volvió a presentar la silla Shell de plástico moldeado en polipropileno 100% reciclable, basándose en los prototipos de los archivos de Eames Office, que Charles y Ray habían diseñado en plástico sin fibra de vidrio en la década de los setenta. En 2013, gracias a los avances en la tecnología 3D, Herman Miller volvió a trabajar con la familia Eames, para materializar la visión de Charles y Ray de la silla Shell en un material nuevo y bastante apropiado: madera moldeada. Y este año, la empresa volvió a presentar la silla Shell tanto tapizada como en fibra de vidrio moldeado, pero esta vez reformulada de manera sustentable, galardonada con la certificación Oro de GREENGUARD.

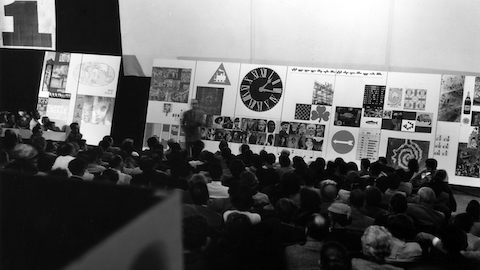

A partir de la información que dejaron los Eames en su película de 1970, "The Fiberglass Chairs: Something of How They Get the Way They Are" (Las sillas de fibra de vidrio: de dónde obtienen su forma), WHY repasa el proceso de fabricación de fibra de vidrio en nuestras instalaciones en Ashtabula, Ohio y en las propias instalaciones Greenhouse, de Herman Miller, en Zeeland, Michigan. En diez breves videos los cuales estaremos lanzando en dos días via Instagram (junto con algunos avances GIF a continuación), exploramos las diversas maneras en que Herman Miller hace honor a la filosofía y a los diseños originales de Eames al impulsar el proceso de fabricación y la calidad para que alcancen el nivel más alto y sustentable posible.

“Los Eames eran notoriamente agnósticos en cuanto al material, las semillas de las carcasas de plástico de la silla Shell que hoy conocemos y amamos se plantaron verdaderamente a finales de la década de los treinta, cuando Charles y Eero Saarinen comenzaron a explorar la sillería de madera laminada en formas curvas en la Academia de Arte de Cranbrook”.

1. La resina coloreada se mezcla en cubetas

Mediante el empleo de la tecnología utilizada principalmente en la industria automotriz y de fabricación para crear piezas no cosméticas de alto rendimiento, la nueva resina de fibra de vidrio de Herman Miller impulsa muchas mejoras con respecto al medioambiente. Esta resina, libre de monómero y procesada sin COV (compuestos orgánicos volátiles) o CPA (contaminantes peligrosos del aire), elimina la necesidad de oxidantes térmicos. Comparada con la producción actual de resina de fibra de vidrio convencional y con las resinas de fibra de vidrio usadas en las sillas originales, la nueva resina libre de monómero produce menos ozono y contaminación del aire, lo que genera un ambiente de trabajo más seguro para los empleados.

2. Los moldes se retiran de la máquina CNC (control numérico computarizado) y se inspeccionan

Para crear moldes de las nuevas sillas Shell, se usa un "proceso de aglutinación en seco" en lugar del "proceso húmedo" que se usa en la producción de fibra de vidrio convencional. En un "proceso de aglutinación en seco", una máquina CNC (control numérico computarizado) sopla los hilos de la fibra de vidrio sobre una pantalla en la forma de una carcasa. Algunos de los hilos se funden a una temperatura más baja. El vacío garantiza que las partículas sueltas estén contenidas en lugar de volar por el aire y ser capturadas por un "aglutinante húmedo", tal como sucede en la fabricación convencional. A continuación, se aplica calor y los hilos se funden permitiendo que permanezca moldeada. Recién en este punto las manos entran en contacto con el molde, y todo lo que se necesita hacer es una inspección del molde en una mesa iluminada y algunos recortes y raspados de los bordes con un cuchillo.

3. La resina se aplica al molde

El molde de fibra de vidrio se coloca en una base. Los trabajadores pesan la resina en una balanza para colocar la cantidad exacta, y luego vierten la resina sobre el molde de fibra de vidrio cubriendo y alisando hábilmente la superficie de la carcasa con una herramienta manual.

4. El molde cubierto de resina se coloca en una prensa

Una vez que se aplica la resina al molde de manera uniforme, la carcasa se coloca en una prensa, donde se aplica una combinación de calor y presión al molde cubierto de resina. La prensa recorta el contorno de la silla para eliminar el exceso de fibra de vidrio antes de lijar.

5. Se inspecciona la carcasa

Cualquier exceso del molde que permanezca adherido a la silla luego del recorte de la prensa se elimina manualmente. La carcasa se retira de la prensa y se inspecciona visualmente. Un operario de la fábrica deberá dar su visto bueno para pasar a la próxima etapa. La prensa se limpia después de cada uso.

6. Se lijan los bordes de la carcasa

Los bordes de la carcasa se lijan manualmente. A continuación, el acabado se realiza con una lijadora eléctrica. La silla luego se limpia y se coloca en una bolsa. A partir de allí, otro operario realiza una nueva inspección para detectar imperfecciones. Una vez aprobada la inspección, se envía a las instalaciones de Greenhouse de Herman Miller.

7. Los montajes amortiguadores se aplican a la base de la carcasa

Se limpia sistemáticamente la base de cada carcasa para que los montajes amortiguadores se adhieran con mayor eficacia. El adhesivo se aplica a cada montaje amortiguador usando una máquina, y una bandeja que acarrea la carcasa recién limpia, la coloca sobre los montajes amortiguadores. Las carcasas con los montajes colocados se conservan en una rejilla de secado a presión durante dos días.